近日,某知名汽车制造企业重磅启动 T1E 车型本地化提产新增焊接工作站项目,标志着该车型生产制造体系向智能化、高效化迈出关键一步。南京绥德凭借在汽车制造工艺领域的深厚技术积累,成为项目核心合作伙伴,全面负责工艺方案设计与技术落地,双方携手打造符合现代化生产标准的焊接作业体系。

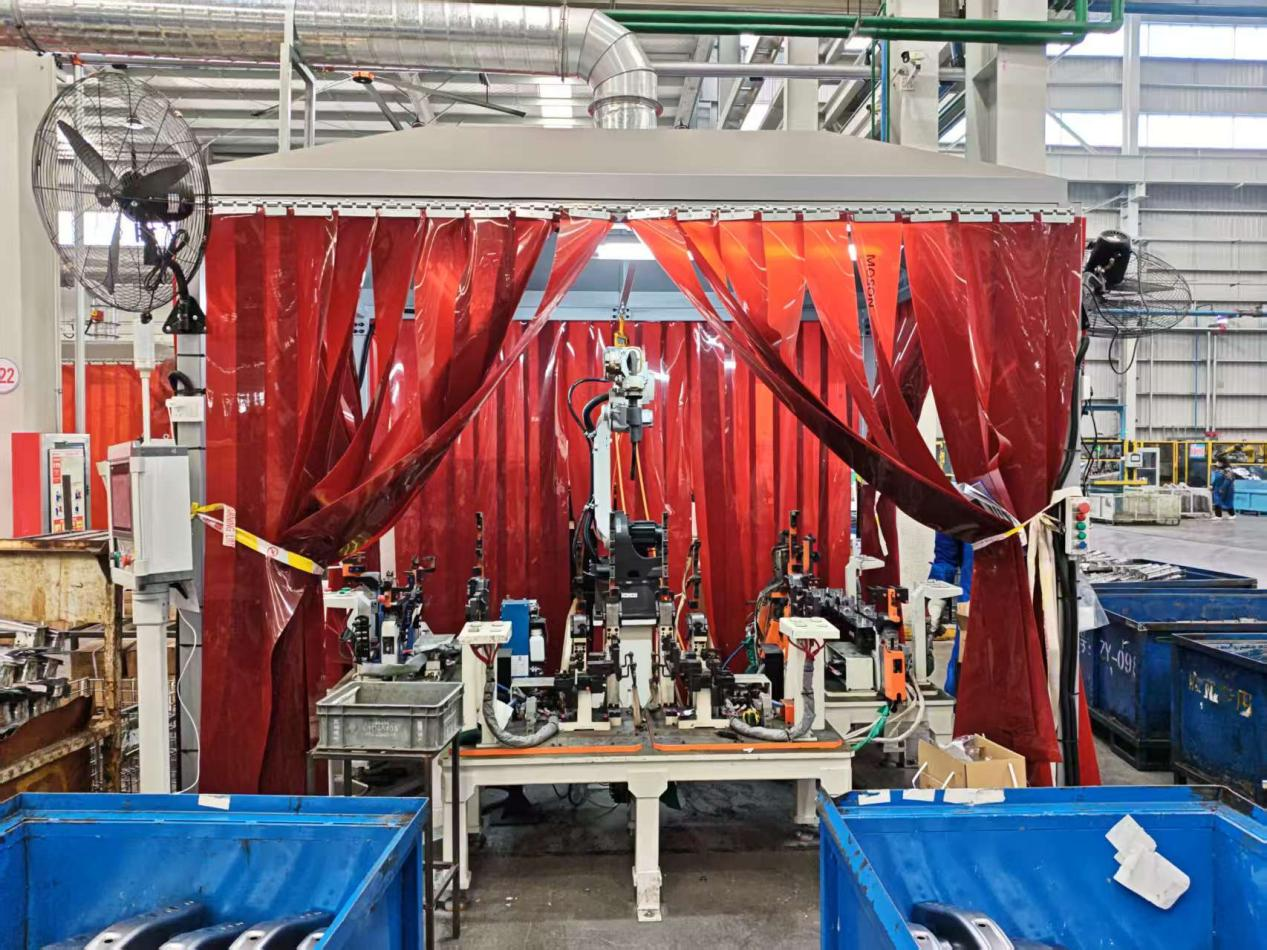

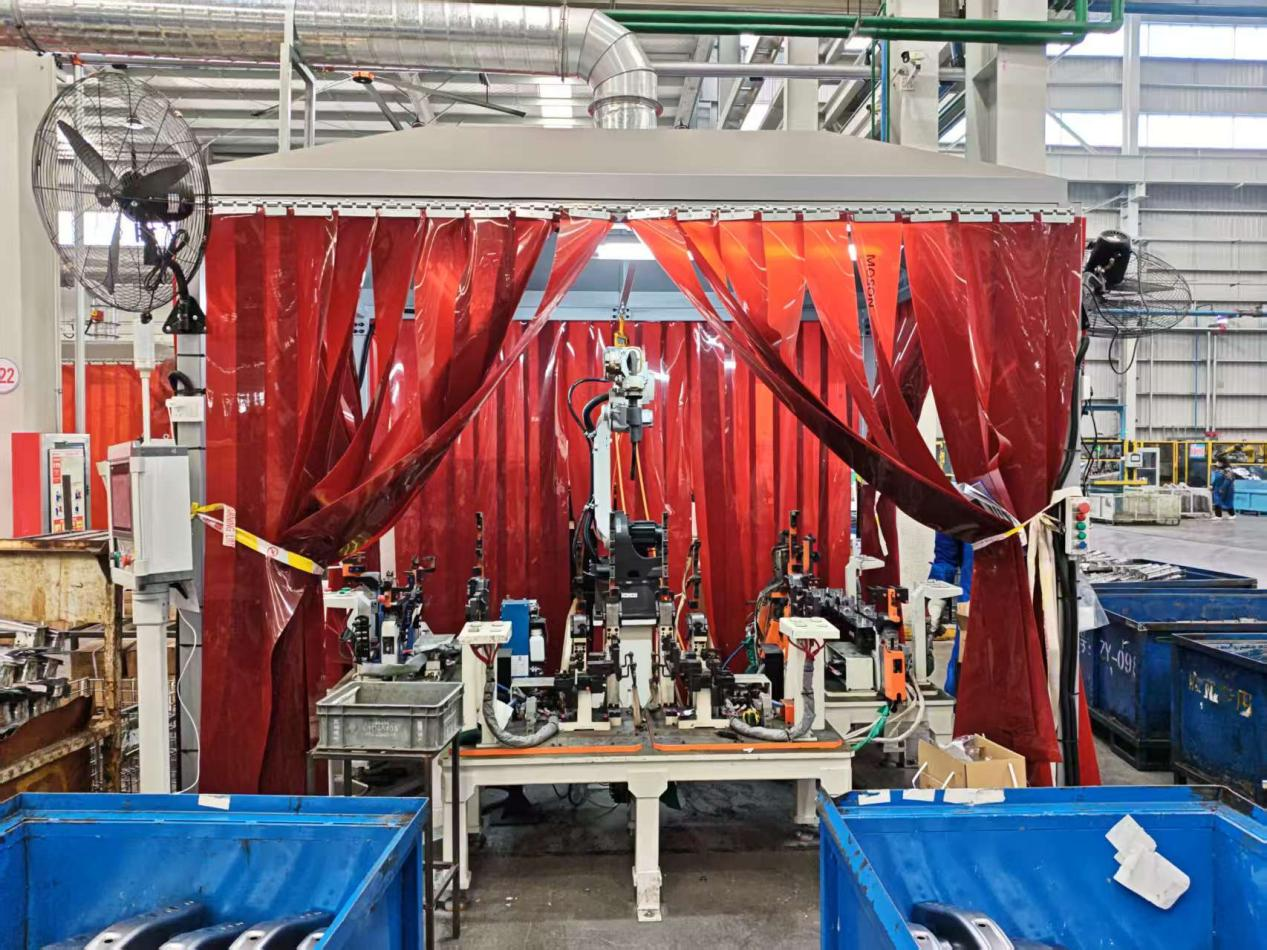

本次项目聚焦 T1E 车型产能提升核心需求,覆盖全链条服务体系:从机器人系统、焊接系统、电气控制系统的定制化设计,到设备采购、精密制造、专业包装与安全运输,再到现场卸货、吊装安装、系统调试、技术培训及长期售后服务,实现 “一站式” 闭环交付。项目建成后,将严格遵循车型产能大纲要求,大幅提升焊接工序自动化水平与生产效率,为该车型本地化产能扩张提供坚实保障。

作为项目工艺技术核心支撑方,南京绥德承担关键技术攻坚任务。其专业团队将全面主导工艺方案设计与工艺文件编制,涵盖焊点科学分配、高精度设备选型、核心参数优化设定等全流程技术环节。依托丰富的汽车焊接工艺经验,南京绥德将通过标准化、精细化的技术方案,确保焊接质量稳定性与生产流程顺畅性,助力合作方实现产品品质与产能效率的双重提升。

在汽车产业国产化、智能化升级的大背景下,此次 T1E 项目焊接工作站的新增建设,不仅是合作方响应市场需求、强化本地化生产能力的重要举措,更是双方发挥技术协同优势、深化产业合作的生动实践。项目将通过自动化设备与精益工艺的深度融合,有效降低人工依赖、提升生产一致性,为汽车制造行业智能化转型提供可借鉴的实践样本。

未来,双方将以该项目为契机,持续加强技术交流与协作,确保项目高标准落地、高效率推进,共同为汽车产业高质量发展注入新动能。我们将持续关注项目进展,及时分享最新动态,敬请期待!